未来を支えるプリント基板の進化

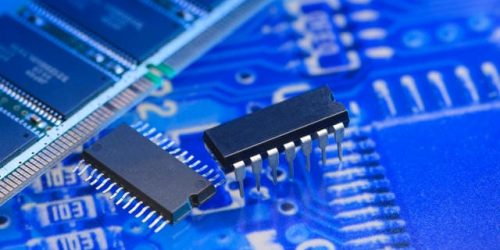

電子機器の進化には数多くの要素があり、その中心には電子回路が存在しています。電子回路は、電子部品が繋がれて情報を処理したり、信号を送受信したりするための基盤です。その電子回路の構成には様々な方法があり、その中で特に広く用いられているのがプリント基板である。プリント基板は、薄い絶縁体の上に銅箔を施し、回路のパターンを形成することで電子部品を配置する際の平面を提供する製品である。一般的には樹脂系の材質が用いられており、軽量でありながら強度も持っていることが求められる。

電子機器の普及に伴い、需要の高まっているこの部品は、スマートフォンやパソコン、家電製品など、さまざまな製品に欠かせない要素となっている。プリント基板の製造プロセスは、高い精度と安全性が求められる。一般には以下のようなステップを経て完成される。まず第一に、基板の設計が行われる。この段階では、電子回路のレイアウトや部品配置が緻密に決まっている必要があるため、CADという専用のソフトウェアが用いられる。

これにより、設計図が明確な形となる。次に、設計したデータをもとに実際の基板を製造するための工程に移行する。一般的には、まず銅箔が貼られた絶縁板の表面にレジストと呼ばれる感光性の材料を塗布し、その後、紫外線を照射して不要な部分を除去する。この段階で回路のパターンが形成される。これにより、銅が露出した部分がアクセスできるようになる。

このプロセスを経て、基板上の銅をエッチングして回路を具体化する。その後、エッチングされた基板には、必要に応じてメッキ処理や追加のレジスト処理を施す。この工程では、プリント基板の耐久性や性能を向上させるための処理が行われる。特に多層構造の基板の場合は、それぞれの層ごとに異なる工程が必要になるため、専門性が求められる。基板が完成した後は、実際に電子部品をはんだ付けする作業が待っている。

通常、プリント基板にはスルーホールと呼ばれる穴が開けられており、これを利用して部品が取り付けられる。近年では、表面実装技術と呼ばれる手法も一般化しており、小型の電子部品を基板の表面に直接取り付けることができる。これにより、全体のサイズをコンパクトにしつつ、高度な機能を持つ製品を実現することが可能となっている。製造業者はそれぞれ異なる特性を持っており、品質や技術力で競争しています。一部のメーカーは、高性能な基板の製造に特化し、多層プリント基板や高耐熱基板など、ニッチな市場を狙う姿勢を見せています。

これに対し、別のメーカーはコストパフォーマンスの良い製品を重視し、量産が可能な低価格な基板の提供を目指していますこれにより、需要に応じた多様な選択肢が市場に存在している。更には、環境への配慮も近年では重要なテーマとなっている。製造プロセスにおいて、環境に優しい材料の利用やリサイクル可能な基板の開発が進められている。各メーカーは、持続可能な製品作りを意識し、エコフレンドリーなアプローチを取ることが求められている。プリント基板の用途は多岐に渡り、その製品群は日常生活に欠かせない存在となっている。

例えば、スマートフォンや家電製品は、内部に数枚のプリント基板を搭載し、それぞれが異なる機能を果たしている。同様に、自動車産業でもデジタル化が進む中、プリント基板の需要は高まり続けている。安全性や効率性を高めるために、様々なセンサーや通信機能が組み込まれるようになっているため、基板の役割は一層重要になっている。未来に向けた進化も見逃せない。テクノロジーが日々進化する中で、プリント基板もまた時代に合わせて変わり続けている。

柔軟な基板技術や、さらに密度の高い部品配置技術が開発され、これまで不可能だったことが可能になることで、様々な電子機器の新機能が実現することでしょう。それにより多様な用途が生まれ、新しい市場が作り出されることが期待されている。要するに、電子機器の進化とともに重要な役割を果たしているプリント基板は、技術革新に欠かせないものである。各メーカーが競い合い、品質向上や新技術の開発に取り組む姿勢が、今後のテクノロジーを牽引する原動力となるであろう。これからも多様なニーズに応えるべく、プリント基板の進化から目が離せない。

電子機器の進化を支える中心的な要素は電子回路であり、その基盤となるのがプリント基板です。プリント基板は絶縁体の上に銅箔を施した製品で、電子部品を配置する平面を提供します。軽量で強度に優れた樹脂系の材質が一般的に使用され、スマートフォンやパソコンなど、様々な電子機器に不可欠な存在となっています。製造プロセスは高度な精度と安全性が求められ、まずはCADソフトウェアを用いて基板の設計が行われます。次にレジストという感光性材料を塗布し、紫外線を照射して回路パターンを形成、その後エッチングを行って銅を削り込みます。

さらには、必要に応じてメッキ処理や追加のレジスト処理が施され、耐久性と性能が向上します。部品の取り付けにはスルーホールや表面実装技術が用いられ、小型化と機能性の両立が図られています。製造業者は品質や技術力に差があり、高性能な基板を目指すメーカーとコストパフォーマンスを重視するメーカーとの競争が激化しています。また、環境への配慮も重要なテーマとして取り上げられ、持続可能な製品作りが求められています。プリント基板は多岐に渡る用途を持ち、特にスマートフォンや家電、自動車産業での需要が高まっています。

デジタル機能の進化により、より多くのセンサーや通信機能が搭載され、基板の重要性は増しています。未来に向けた技術革新も進行中で、柔軟な基板技術や密度の高い部品配置技術の開発が進められており、新たな電子機器の機能が実現することが期待されています。このように、プリント基板は電子機器の進化において極めて重要な役割を果たしており、今後も様々なニーズに応えるための進化が続くでしょう。各メーカーの競争が新技術や品質向上を促進し、次世代テクノロジーを牽引する原動力となることが期待されています。